Artykuł sponsorowany

Jak powstaje folia? Procesy, rodzaje i zastosowania folii w przemyśle

- Surowce i dodatki: co trafia do wytłaczarki i po co?

- Ekstruzja i formowanie: jak powstaje cienki film?

- Orientacja i chłodzenie: kontrola wytrzymałości i stabilności

- Kontrola grubości, wykończenie i nawijanie

- Rodzaje folii: polietylen, polipropylen i wielowarstwowość

- Właściwości kluczowe: co mierzy kontrola jakości?

- Metody przetwarzania po produkcji folii

- Zastosowania przemysłowe: od spożywki po logistykę

- Jak dobrać folię do zadania? Praktyczne wskazówki

- Aspekty środowiskowe i recykling: decyzje projektowe

- Produkcja lokalna i wsparcie B2B

- Najczęstsze pytania klientów i szybkie odpowiedzi

Folia powstaje z roztopionych polimerów, które wytłacza się przez dyszę, formuje w cienki film (rękaw lub taśmę), a następnie chłodzi, orientuje i na końcu nawija. Najczęściej stosuje się polietylen (LDPE, HDPE) i polipropylen (PP), bo łączą elastyczność, wytrzymałość i niską masę. Poniżej znajdziesz kompletny opis krok po kroku: od surowców, przez metody wytwarzania (ekstruzja, rozdmuchiwanie, wylewanie), aż po rodzaje i zastosowania w przemyśle.

Przeczytaj również: Projektowanie indywidualnych zabudów aluminiowych dla przemysłu

Surowce i dodatki: co trafia do wytłaczarki i po co?

Podstawą są granulaty polimerowe, przede wszystkim PE (LDPE, LLDPE, HDPE) oraz PP. Do mieszanki trafiają też dodatki: stabilizatory UV (odporność na słońce), modyfikatory poślizgu i antyblok (łatwiejsze rozwijanie), barwniki (identyfikacja, branding), antystatyki (mniejsza podatność na kurz), a przy foliach technicznych – regranulat dla obniżenia kosztu i zmniejszenia śladu środowiskowego.

Przeczytaj również: Jakie dokumenty mogą być tłumaczone przez tłumacza przysięgłego języka angielskiego?

Dobór surowca determinuje właściwości: LDPE daje miękkość i rozciągliwość, HDPE – sztywność i odporność na przebicie, PP – wysoką przejrzystość i odporność termiczną. W praktyce producent komponuje recepturę pod konkretny wymóg klienta.

Przeczytaj również: Jak monitorować postępy uczestników na platformie szkoleniowej?

Ekstruzja i formowanie: jak powstaje cienki film?

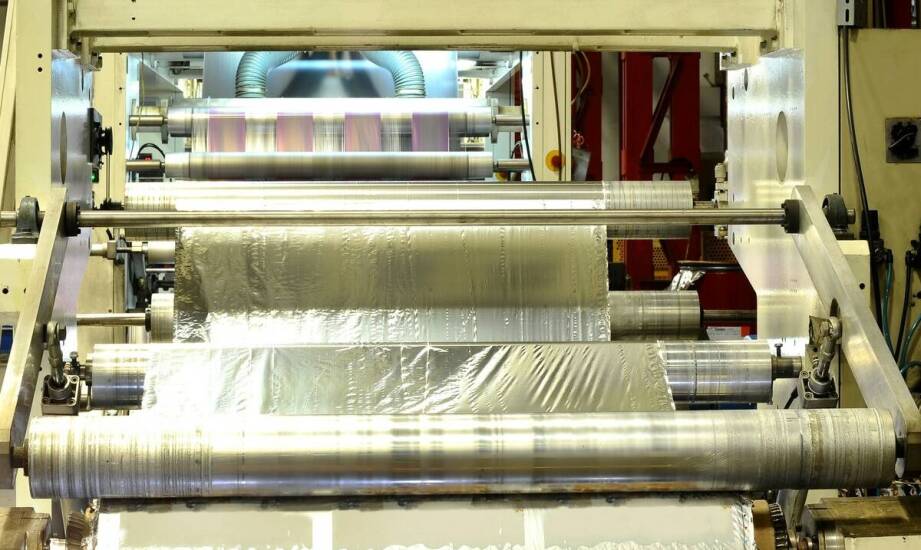

Sercem procesu jest ekstruzja – podawany ślimakiem granulat topi się w cylindrze, homogenizuje i pod ciśnieniem przechodzi przez głowicę (dyszę). Dalej decydują dwie podstawowe metody formowania: rozdmuch (blown film) i wylewanie (cast film).

Rozdmuch (wytłaczanie rękawa): stop wypływa przez pierścieniową dyszę, sprężone powietrze rozciąga go w „bańkę”, którą chłodzą pierścienie powietrzne. Powstaje rękaw, spłaszczany na kalandrze. Ta metoda zapewnia dobrą wytrzymałość w obu kierunkach i dużą uniwersalność grubości.

Wylewanie (cast): stop wylewa się przez szczelinową dyszę na chłodzone walce. Otrzymujemy bardzo równą, gładką folię o świetnej przejrzystości i stabilnej grubości – idealną do folii typu stretch lub opakowań wymagających wysokiej klarowności.

Orientacja i chłodzenie: kontrola wytrzymałości i stabilności

Orientacja to celowe „uporządkowanie” łańcuchów polimeru przez rozciąganie wzdłuż (MDO) i/lub w poprzek (TDO). Zwiększa wytrzymałość, sztywność i barierowość, a także wpływa na przezroczystość. Folie OPP czy BOPP to właśnie produkty orientowane dwuosiowo.

Chłodzenie stabilizuje wymiary i zamyka strukturę krystaliczną. W rozdmuchu dominuje chłodzenie powietrzem, w wylewaniu – intensywny kontakt z walcami chłodzącymi. Od tempa chłodzenia zależy m.in. mglistość (haze) i połysk.

Kontrola grubości, wykończenie i nawijanie

Nowoczesne linie monitorują profil grubości skanerami beta/IR i automatycznie korygują ustawienia głowicy. Po zamknięciu rękawa wykonuje się boczne krawędzie, perforacje, nadruk (flexo), laminowanie lub wstępne zgrzewy. Ostatecznie folię nawija się na gilzy, często z systemem kontroli naciągu, aby uniknąć teleskopowania rolek.

Rodzaje folii: polietylen, polipropylen i wielowarstwowość

Folia polietylenowa (PE): LDPE i LLDPE – elastyczne, szczelne, dobre do worków, kapturów, rękawów; HDPE – cieńsza przy tej samej sztywności, świetna do siatek i lekkich woreczków, odporna na przebicie. PE łatwo poddaje się recyklingowi w strumieniu poliolefin.

Folia polipropylenowa (PP): wysoka przejrzystość, sztywność, większa odporność na temperaturę niż PE. W wersji BOPP (orientowana) stosowana w opakowaniach spożywczych, etykietach, taśmach klejących. Dobrze nadaje się do druku i laminacji.

Folie wielowarstwowe (co-ex): łączą zalety różnych polimerów w jednej strukturze. Można budować warstwy nośne, barierowe i zgrzewalne, optymalizując szczelność, zgrzew i koszty. To standard w opakowaniach wymagających określonych parametrów.

Właściwości kluczowe: co mierzy kontrola jakości?

W praktyce B2B liczą się parametry mierzalne: grubość i jej tolerancja, siła i temperatura zgrzewu, odporność na rozdarcie (Elmendorf), przebicie, rozciągliwość (MD/TD), poślizg (COF), migrowalność dla kontaktu z żywnością, zawartość regranulatu oraz zgodność z normami (np. EN 13427, regulacje kontaktu z żywnością).

Metody przetwarzania po produkcji folii

Folia trafia do dalszego przetwórstwa: cięcia (slitting), konfekcjonowania na worki i kaptury foliowe, perforacji wentylacyjnej, nadruku, laminowania z papierem lub inną folią. Na tym etapie powstają gotowe opakowania: rękawy, półrękawy, taśmy, worki na śmieci, wkłady paletowe.

Zastosowania przemysłowe: od spożywki po logistykę

W przemyśle spożywczym folie PE i PP chronią świeżość, umożliwiają hermetyczny zgrzew i czytelny nadruk. W logistyce folia stretch i kaptury stabilizują ładunki, a rękawy z HDPE zabezpieczają komponenty przed wilgocią. W medycynie czystość i barierowość decydują o użyciu folii PP/PE w saszetkach i opakowaniach sterylizacyjnych.

- Produkcja: osłony maszyn, przekładki, worki technologiczne;

- Handel i e-commerce: koperty foliowe, pakowanie zbiorcze; oraz

- Gospodarka komunalna: worki na śmieci o zróżnicowanej wytrzymałości i kolorystyce.

Jak dobrać folię do zadania? Praktyczne wskazówki

Określ, co jest krytyczne: wytrzymałość na przebicie czy zgrzew? Jeżeli priorytetem jest odporność mechaniczna, wybierz HDPE lub mieszanki LDPE/LLDPE z wyższą gęstością. Gdy liczy się klarowność i sztywność – PP lub BOPP. Dla ładunków paletyzowanych postaw na cast stretch z kontrolowaną rozciągliwością. Do kontaktu z żywnością wymagaj deklaracji zgodności i badań migracji.

Pamiętaj o warunkach użytkowania: temperatura magazynu, ekspozycja UV, automaty pakujące (wymogi co do poślizgu i szerokości), a także o kosztach całkowitych – cieńsza, ale mocniejsza folia może obniżyć zużycie na sztukę.

Aspekty środowiskowe i recykling: decyzje projektowe

Najłatwiej przetwarzać jednorodne poliolefiny (PE/PP). Projektuj folię pod recykling: unikaj zbędnych warstw barierowych, stosuj barwienie w masie zamiast ciężkich nadruków, rozważ regranulat w warstwie wewnętrznej. Odpowiednia receptura i stabilna grubość zmniejszają odpady zarówno u producenta, jak i u użytkownika końcowego.

Produkcja lokalna i wsparcie B2B

Jako lokalny producent opakowań foliowych dla firm oferujemy dobór surowca, testy próbne oraz krótkie serie wdrożeniowe. Realizujemy m.in. produkcję folii LDPE i HDPE, kaptury foliowe, worki na śmieci i komponenty do automatycznego pakowania. Zobacz, jak wygląda nasza produkcja folii we Wrocławiu i porozmawiajmy o Twoich wymaganiach technicznych.

Najczęstsze pytania klientów i szybkie odpowiedzi

- „Czy cieńsza folia zawsze znaczy gorsza?” – Nie. Nowoczesne LLDPE/PP potrafią przy mniejszej grubości utrzymać lub poprawić parametry mechaniczne.

- „Rozdmuch czy wylewanie?” – Rozdmuch: wszechstronność i dobra odporność; wylewanie: idealna równomierność, świetny stretch i przejrzystość.

- „Czy można użyć regranulatu?” – Tak, szczególnie w warstwach wewnętrznych lub w produktach technicznych, zgodnie z wymaganiami jakościowymi.